در چشم انداز تولید مدرن، دقت و دوام دو ستون موفقیت هستند. فرقی نمیکند در صنعت خودرو، هوافضا، تول...

منوی وب

جستجوی محصول

زبان

خروج از منو

دسته بندی اخبار

پست های اخیر

-

هر آنچه که باید در مورد طراحی عمیق با دقت بالا بدانید: راهنمای نهایی شما

Jan 08,2026 -

آیا سینک های RV فولاد ضد زنگ به راحتی تمیز می شوند؟

Jan 01,2026 -

چرا کاسه های فلزی آبخوری حیوانات بهترین انتخاب برای آب آشامیدنی سالم حیوانات خانگی هستند؟

Dec 23,2025 -

اگر بر روی قطعات مهر زنی فلزی فرز ظاهر شود چه باید کرد؟ چگونه از آنها اجتناب کنیم؟

Dec 09,2025 -

قطعات خمشی و کششی فلزی چیست؟

Dec 02,2025

چگونه می توان از چین و چروک و ترک خوردگی در تولید قطعات نقاشی عمیق از جنس استنلس استیل جلوگیری کرد؟

درک علل ریشه در چروک و ترک خوردگی در نقاشی های عمیق

نقاشی عمیق از جنس استنلس استیل یک فرآیند دقیق تشکیل فلز است که ورق های استیل ضد زنگ مسطح را به قسمت های پیچیده و توخالی شکل می دهد-در صنایع از خودرو تا وسایل پزشکی استفاده می شود. با این حال ، دو نقص شایع اغلب باعث ایجاد اختلال در تولید می شوند: چین و چروک و ترک خوردگی. چین و چروک به طور معمول زمانی اتفاق می افتد که لبه های بیرونی ورق فلزی (معروف به "منطقه نگهدارنده خالی") در هنگام نقاشی تنش کافی را تجربه نمی کند و باعث می شود مواد اضافی به هم بریزند یا جمع شوند. در مقابل ، ترک خوردگی ناشی از استرس بیش از حد بر روی فلز است-یا به دلیل توزیع نیروی ناهموار ، انتخاب نامناسب مواد یا روغن کاری ناکافی-که از مقاومت کششی از جنس استنلس استیل فراتر می رود و منجر به شکستگی ها ، به ویژه در مناطق سفت و سخت می شود. هر دو نقص نه تنها قطعات را خراب می کنند بلکه مواد زاید ، زمان و زایمان را نیز خراب می کنند. پرداختن به آنها نیاز به اصلاحات هدفمند دارد که با فیزیک فرآیند طراحی عمیق و خصوصیات منحصر به فرد فولاد ضد زنگ مطابقت دارد.

مرحله 1: برای نقاشی عمیق ، درجه فولاد ضدزنگ سمت راست را انتخاب کنید

همه نمرات فولاد ضد زنگ برای نقاشی عمیق به همان اندازه مناسب نیستند - انتخاب آلیاژ صحیح اولین خط دفاع در برابر چروک و ترک خوردگی است. شکل پذیری فولاد ضد زنگ با انعطاف پذیری آن (توانایی کشش بدون شکستن) و میزان سخت سازی کار (چقدر سریع در هنگام شکل گیری سخت تر می شود) تعیین می شود.

فولادهای ضد زنگ آستنیتی (به عنوان مثال ، 304 ، 316) برای نقاشی عمیق محبوب ترین هستند. آنها انعطاف پذیری بالایی و نرخ کار سخت کار را ارائه می دهند ، به این معنی که می توانند بدون شکننده شدن یا ایجاد ترک ها به طور یکنواخت کشیده شوند. درجه 304 ، به ویژه ، به دلیل قدرت و شکل گیری متعادل ، برای قطعات عمیق و پیچیده ایده آل است.

فولادهای ضد زنگ فریتیک (به عنوان مثال ، 430) دارای انعطاف پذیری کمتری و نرخ سخت سازی کار هستند و باعث می شود آنها به جای فرآیندهای عمیق و چند مرحله ای ، برای ترسیم های کم عمق مناسب تر شوند. استفاده از نمرات فریت برای قطعات عمیق ، خطر ترک خوردگی را افزایش می دهد ، زیرا این فلز خیلی سریع تحت استرس سخت می شود.

علاوه بر این ، قوام ضخامت مواد را بررسی کنید. ورق های استیل ضد زنگ با ضخامت ناهموار (بیش از 0.1 میلی متر تنوع) می تواند منجر به توزیع نیروی ناهموار در طول نقاشی شود - مناطق نازک ممکن است بیش از حد کشیده شود (ترک خوردگی) ، در حالی که مناطق ضخیم تر ممکن است باعث ایجاد مواد اضافی (چین و چروک) شود. همیشه ورق های منبع با تحمل ضخامت محکم برای پروژه های نقاشی عمیق.

مرحله 2: برای جلوگیری از چین و چروک ، نیروی نگهدارنده خالی (BHF) را بهینه کنید

نیروی نگهدارنده خالی (BHF) - فشار اعمال شده در لبه بیرونی ورق استیل ضد زنگ در حین نقاشی - برای کنترل جریان مواد و جلوگیری از چین و چروک بسیار مهم است. BHF خیلی کم به منطقه نگهدارنده خالی اجازه می دهد تا آزادانه حرکت کند و منجر به مواد اضافی شود که به چین و چروک می رسد. با این حال ، بیش از حد BHF جریان مواد را محدود می کند ، باعث افزایش تنش در دیواره های قسمت و افزایش خطر ترک خوردگی می شود.

برای بهینه سازی BHF:

1.Start با یک پایه: برای فولادهای ضد زنگ آستنیتی (به عنوان مثال ، 304) ، با BHF 10-15 ٪ از نیروی نقاشی (محاسبه شده بر اساس مقاومت عملکرد مواد و سطح سطح قسمت) شروع می شود.

2. به صورت تدریجی: BHF اولیه را روی یک دسته کوچک از قطعات آزمایش کنید. در صورت بروز چین و چروک ، BHF را با افزایش 5-10 ٪ افزایش دهید تا چین و چروک از بین برود. در صورت بروز ترک خوردگی ، BHF را کمی کاهش دهید - این تنش را متعادل می کند در حالی که هنوز هم جریان مواد را کنترل می کند.

3. از متغیر BHF برای قطعات پیچیده استفاده کنید: برای قطعاتی با عمق ناهموار (به عنوان مثال ، آنهایی که دارای فلنج یا شعاع محکم هستند) ، از یک نگهدارنده خالی با مناطق فشار قابل تنظیم استفاده کنید. این امر باعث می شود BHF بالاتر در مناطقی که مستعد به چین و چروک هستند (به عنوان مثال ، فلنج های گسترده) و BHF پایین در مناطقی که در معرض خطر ترک خوردگی قرار دارند (به عنوان مثال ، حفره های عمیق).

مطبوعات طراحی عمیق مدرن اغلب شامل کنترل های دیجیتال BHF هستند که به تنظیمات زمان واقعی اجازه می دهد تا ثبات را در طول تولید حفظ کنند.

مرحله 3: برای کاهش استرس و زباله های مادی ، طرح قالب را اصلاح کنید

طراحی قالب به طور مستقیم تأثیر می گذارد که چگونه از جنس استیل ضدزنگ و مقاومت در برابر استرس در هنگام نقاشی مقاومت می کند - مستهجن طراحی شده ، علت اصلی هر دو چین و چروک و ترک خوردگی است. تنظیمات کلیدی طراحی برای به حداقل رساندن نقص شامل موارد زیر است:

بهینه سازی شعاع Die: "شعاع گوشه" از قالب (جایی که ورق مسطح به داخل حفره مرده خم می شود) بسیار مهم است. شعاع خیلی کوچک (کمتر از 2-3 برابر ضخامت مواد) خم های تیز ایجاد می کند که استرس را متمرکز می کنند و منجر به ترک خوردگی می شوند. شعاع بسیار بزرگ می تواند باعث تجمع مواد اضافی شود و منجر به چین و چروک شود. برای بیشتر قرعه کشی های عمیق از جنس استنلس استیل ، شعاع مرده از 3-5 برابر ضخامت ورق باعث افزایش جریان مواد و توزیع استرس می شود.

سطوح قالب صاف: سطوح قالب خشن یا خراشیده ، اصطکاک بین فولاد ضد زنگ و قالب را افزایش می دهد ، که می تواند باعث جریان مواد ناهموار (چین و چروک) یا خراش دادن فلز شود (آن را تضعیف می کند و منجر به ترک خوردگی می شود). سطوح مرده لهستانی تا پایان RA 0.4μm یا نرم تر ، و به طور مرتب در مورد سایش یا آسیب بازرسی کنید.

مهره های قرعه کشی را اضافه کنید (در صورت لزوم): برای قطعاتی که دارای مناطق بزرگ نگهدارنده خالی هستند (به عنوان مثال ، فلنج های گسترده) ، "مهره های قرعه کشی" کوچک و بلند را به نگهدارنده خالی مرده اضافه کنید. این مهره ها مقاومت کنترل شده را ایجاد می کنند ، جریان مواد را کند می کنند و مانع از آن می شوند که مواد اضافی به چین و چروک ها بپردازند - بدون اضافه کردن تنش بیش از حد.

نمونه سازی با این تنظیمات قبل از تولید کامل می تواند به شناسایی و رفع نقص های طراحی زود هنگام کمک کند و بعداً نقص های گران قیمت را کاهش می دهد.

مرحله 4: برای به حداقل رساندن اصطکاک روغن کاری با کیفیت بالا اعمال کنید

اصطکاک بین ورق از جنس استنلس استیل و Die/کمپرسور مقصر پنهان در پشت چین و چروک و ترک خوردگی است. اصطکاک بیش از حد جریان مواد را محدود می کند و باعث می شود فلز به طور ناموزون کشیده شود. روغن کاری مناسب باعث کاهش اصطکاک می شود و به فلز اجازه می دهد تا به راحتی از طریق قالب کشیده شود و استرس را به طور یکنواخت توزیع کند.

هنگام انتخاب و استفاده از روان کننده برای نقاشی عمیق از جنس استنلس استیل:

نوع مناسب را انتخاب کنید: از روان کننده هایی که به طور خاص برای فولاد ضد زنگ فرموله شده اند استفاده کنید - این موارد اغلب حاوی مواد افزودنی فشار شدید (EP) هستند که در برابر نیروهای بالای نقاشی عمیق مقاومت می کنند. برای نمرات آستنیتی ، روان کننده های مبتنی بر روغن یا مصنوعی (با ویسکوزیته 100-200 CST در 40 درجه سانتیگراد) بهترین کار را می کنند. از روان کننده های مبتنی بر آب برای قرعه کشی عمیق خودداری کنید ، زیرا می توانند در زیر گرما تبخیر یا تجزیه شوند.

یک لایه سازگار را بمالید: از اسپری یا غلتکی استفاده کنید تا یک لایه نازک و یکدست از روان کننده در هر دو طرف ورق استیل ضد زنگ استفاده کنید. روان کننده خیلی کم باعث اصطکاک می شود. بیش از حد می تواند منجر به ایجاد روان کننده در قالب شود که باعث ایجاد جریان مواد می شود و باعث چین و چروک می شود. هدف از ضخامت 5-10μm.

در صورت لزوم استفاده مجدد: برای نقاشی عمیق چند مرحله ای (جایی که قطعات در چندین پاس شکل می گیرند) ، مجدداً روان کننده بین مراحل استفاده کنید. سطح فلز می تواند روان کننده را در هر قرعه کشی از بین ببرد و در مراحل بعدی اصطکاک را افزایش دهد.

مرحله 5: پارامترهای فرآیند کنترل (سرعت ، دما) برای شکل گیری یکنواخت

حتی با وجود مواد مناسب ، طراحی قالب و روانکاری ، پارامترهای فرآیند نادرست هنوز هم می توانند باعث نقص شوند. دو پارامتر مهم برای کنترل سرعت و دما است:

سرعت نقاشی: فولاد ضد زنگ به طور یکنواخت با سرعت متوسط کشیده می شود. یک سرعت بیش از حد سریع (بیش از 50 میلی متر در ثانیه برای نمرات آستنیتی) به فلز کافی نمی دهد تا به طور مساوی جریان یابد و منجر به استرس موضعی و ترک خوردگی شود. سرعت خیلی آهسته (کمتر از 10 میلی متر در ثانیه) می تواند باعث خنک شدن فلز شود (در صورت ایجاد گرما) یا به سمت قالب بچسبید و منجر به چین و چروک شود. سرعت تست در محدوده 20-40 میلی متر بر ثانیه و بر اساس کیفیت قسمت تنظیم می شود.

کنترل دما: نقاشی عمیق به دلیل اصطکاک و سخت شدن کار گرما ایجاد می کند. برای فولاد ضد زنگ ، گرمای بیش از حد (بالاتر از 150 درجه سانتیگراد) می تواند انعطاف پذیری را کاهش دهد ، و این فلز را مستعد ترک خوردگی می کند. برای جلوگیری از گرمای بیش از حد:

برای تولید با حجم بالا از قالب های خنک شده (از طریق کاپشن های آب) استفاده کنید.

تولید مکث به طور خلاصه در هر 50-100 قسمت برای خنک کردن مرگ و فلز.

از انباشت قطعات تازه کشیده خودداری کنید-گرمای بین قطعات می تواند فلز را تضعیف کرده و باعث ترک خوردگی پس از شکل گیری شود.

مرحله ششم: بازرسی های پس از انجام و بهبود فرآیند را اجرا کنید

جلوگیری از چین و چروک و ترک خوردگی با تولید به پایان نمی رسد-بازرسی های منظم و بهبود مستمر برای کاهش نقص طولانی مدت مهم است.

قطعات را بلافاصله پس از نقاشی بازرسی کنید: از بازرسی های بصری برای بررسی چین و چروک های سطحی یا ترک ها استفاده کنید و از کالیپر برای اندازه گیری ضخامت دیواره استفاده کنید (ضخامت ناهموار نشانگر نقاط استرس است که ممکن است منجر به ترک خوردگی شود). برای قطعات بحرانی ، از روشهای آزمایش غیر مخرب (NDT) مانند آزمایش اولتراسونیک برای تشخیص ترک های پنهان استفاده کنید.

الگوهای نقص را ردیابی کنید: نوع ، مکان و فرکانس نقص را وارد کنید (به عنوان مثال ، "چین و چروک بر روی لبه های فلنج" یا "ترک خوردگی در شعاع مرده"). این داده ها به شناسایی علل ریشه کمک می کند - به عنوان مثال ، اگر ترک ها به طور مداوم در همان منطقه ظاهر شوند ، شعاع قالب ممکن است نیاز به تنظیم داشته باشد.

اپراتورهای قطار: اطمینان حاصل کنید که کارکنان تولید نحوه تنظیم BHF ، استفاده از روان کننده و نظارت بر پارامترهای فرآیند را درک می کنند. حتی خطاهای اپراتور کوچک (به عنوان مثال ، روغن کاری ناهموار یا تنظیمات نادرست BHF) می توانند منجر به نقص شوند ، بنابراین آموزش منظم در مورد بهترین روشها ضروری است.

نتیجه گیری: یک رویکرد سیستماتیک برای نقاشی عمیق بدون نقص

اجتناب از چین و چروک و ترک خوردگی در نقاشی عمیق از جنس استنلس استیل نیاز به یک رویکرد منظم دارد-شروع با انتخاب مواد و گسترش از طریق طراحی قالب ، کنترل فرآیند و بازرسی پس از تولید. با انتخاب نمرات فولاد ضد زنگ داکتیل ، بهینه سازی نیروی نگهدارنده خالی ، پالایش هندسه قالب ، استفاده از روانکاری با کیفیت بالا ، کنترل سرعت و دما و اجرای بازرسی های منظم ، تولید کنندگان می توانند نقص را به میزان قابل توجهی کاهش دهند. هدف تعادل جریان مواد (برای جلوگیری از چین و چروک) و توزیع استرس (برای جلوگیری از ترک خوردگی) است - تعادل ناشی از درک خواص بی نظیر فولاد ضد زنگ و فیزیک فرآیند طراحی عمیق. با این مراحل ، تیم های تولیدی می توانند به طور مداوم قطعات نقاشی با کیفیت بالا و بدون نقص را ایجاد کنند. $ $

کاسه های فلزی آبخوری حیوانات: آیا کاسه های پلاستیکی مستعد شکستن و پنهان کردن باکتری ها هستند؟ آیا نسخه های فلزی می توانند مسائل بهداشتی آب دام را حل کنند؟

چه موادی باعث افزایش دوام قطعات مهر زنی می شود؟

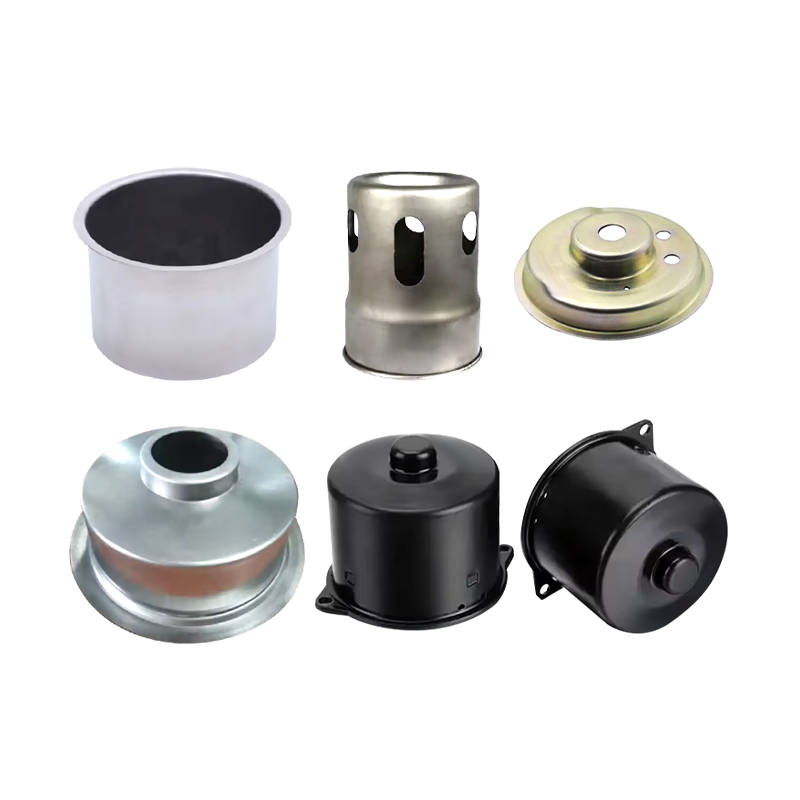

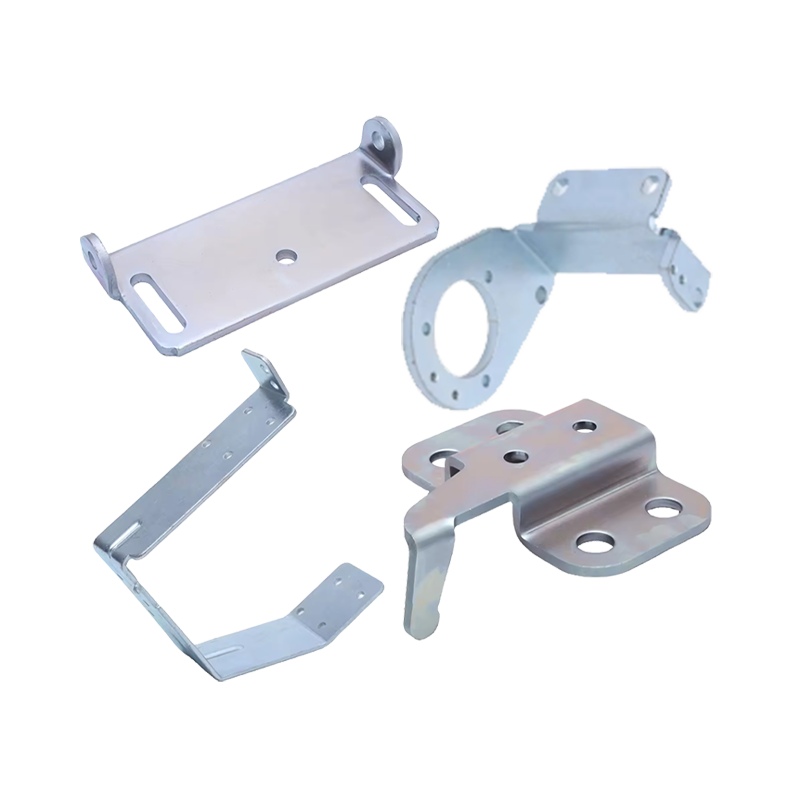

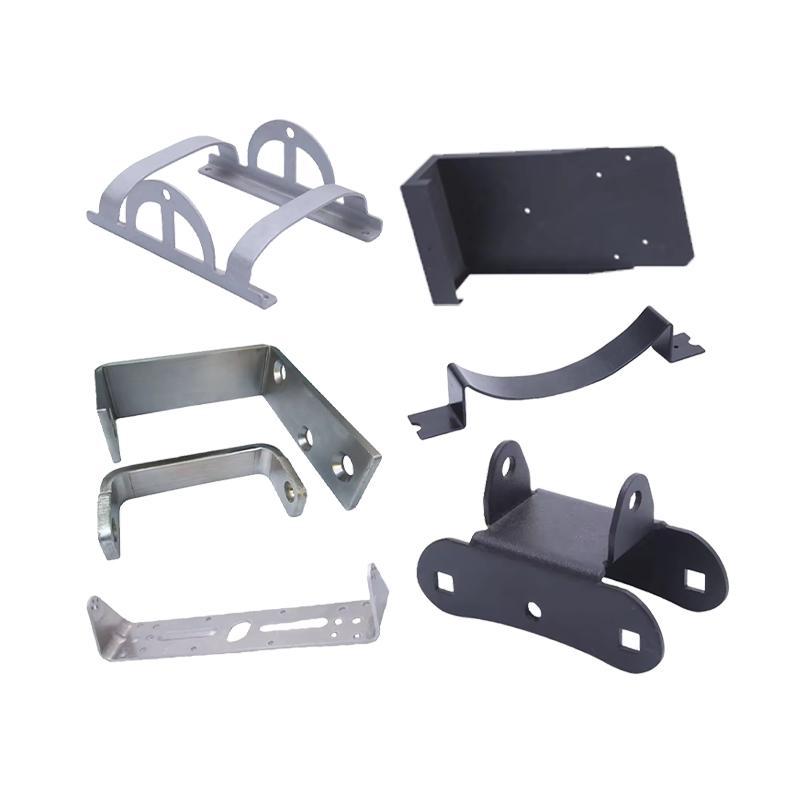

محصولات مرتبط

چه بخواهید شریک ما شوید یا به راهنمایی یا پشتیبانی حرفه ای ما در انتخاب محصول و راه حل های مشکل نیاز داشته باشید، کارشناسان ما همیشه آماده هستند تا در عرض 12 ساعت در سطح جهانی به شما کمک کنند.

تماس با ماPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: واحد 2، ساختمان 19، پارک Zhichuangzhizao، منطقه صنعتی چنگدونگ، Xiangshan، Ningbo، 315705، ژجیانگ، چین

برای علاقه مندان به RV، فضای آشپزخانه محدود است و مواد و سهولت تمیز کردن سینک به طور مستقیم بر تج...

با افزایش آگاهی از مراقبت از حیوانات خانگی، صاحبان حیوانات خانگی توجه بیشتری به محیط زندگی و سلام...