در چشم انداز تولید مدرن، دقت و دوام دو ستون موفقیت هستند. فرقی نمیکند در صنعت خودرو، هوافضا، تول...

منوی وب

جستجوی محصول

زبان

خروج از منو

دسته بندی اخبار

پست های اخیر

-

هر آنچه که باید در مورد طراحی عمیق با دقت بالا بدانید: راهنمای نهایی شما

Jan 08,2026 -

آیا سینک های RV فولاد ضد زنگ به راحتی تمیز می شوند؟

Jan 01,2026 -

چرا کاسه های فلزی آبخوری حیوانات بهترین انتخاب برای آب آشامیدنی سالم حیوانات خانگی هستند؟

Dec 23,2025 -

اگر بر روی قطعات مهر زنی فلزی فرز ظاهر شود چه باید کرد؟ چگونه از آنها اجتناب کنیم؟

Dec 09,2025 -

قطعات خمشی و کششی فلزی چیست؟

Dec 02,2025

کدام فرآیندهای ساخت ورق فلزی سفارشی از فولاد ضد زنگ، مقاومت و استحکام در برابر خوردگی را تضمین می کند؟

ورق فلزی سفارشی فولاد ضد زنگ به طور گسترده در صنایعی مانند تجهیزات پزشکی، فرآوری مواد غذایی و مهندسی دریایی استفاده می شود - جایی که هم مقاومت در برابر خوردگی (برای مقاومت در برابر محیط های سخت) و هم استحکام (برای تحمل بارهای ساختاری) غیرقابل مذاکره هستند. با این حال، همه فرآیندهای ساخت این دو ویژگی اصلی را به طور یکسان حفظ نمی کنند. برخی ممکن است فلز را ضعیف کنند یا آسیب پذیری در برابر زنگ زدگی ایجاد کنند. برای اطمینان از اینکه محصول نهایی نیازهای عملکرد را برآورده می کند، بسیار مهم است که فرآیندهایی را انتخاب کنید که مقاومت در برابر خوردگی و استحکام را به جای سازش افزایش دهند. بیایید مراحل ساخت کلیدی را که به این تعادل دست مییابد، تجزیه کنیم.

چه فرآیندهای پیش تصفیه مواد پایه و اساس مقاومت و استحکام در برابر خوردگی را ایجاد می کند؟

قبل از برش یا شکلدهی، ورقهای فولادی ضد زنگ پیشفرآوری شده، آلودگیها را از بین میبرد و سطح فلز را تثبیت میکند - این اولین خط دفاعی در برابر خوردگی است و اطمینان میدهد که مواد استحکام ذاتی خود را حفظ میکنند.

اول اینکه چربی زدایی و ترشی شیمیایی ضروری است. فرآیندهای تولید اغلب روغن ها، روان کننده ها یا ذرات آهن را روی سطح فولاد ضد زنگ باقی می گذارند. این آلاینده ها می توانند باعث خوردگی موضعی شوند (به عنوان مثال، حفره شدن) و لایه سطحی فلز را ضعیف کنند. روغن زدایی از محلول های قلیایی یا حلال برای حل کردن روغن ها استفاده می کند، در حالی که ترشی کردن (معمولاً با اسید نیتریک یا مخلوط اسید نیتریک-هیدروفلوریک) زنگ، رسوب یا رسوبات آهن را از بین می برد. برای کاربردهای حساس به خوردگی (مانند تجهیزات فرآوری مواد غذایی)، ترشی کردن توسط غیرفعال سازی دنبال می شود - فرآیندی که یک لایه نازک و یکنواخت اکسید کروم را روی سطح ایجاد می کند. این لایه به عنوان مانعی در برابر رطوبت و مواد شیمیایی عمل می کند و مقاومت در برابر خوردگی را بدون کاهش استحکام کششی فلز افزایش می دهد (فولاد ضد زنگ پس از غیرفعال سازی مناسب 95 درصد استحکام اولیه خود را حفظ می کند).

دوم، بازپخت تنش زدایی از کاهش استحکام در ورق های ضخیم جلوگیری می کند. ورق های فولادی ضد زنگ با ضخامت بیشتر از 3 میلی متر ممکن است در هنگام نورد یا ذخیره سازی دچار تنش های داخلی شوند که می تواند منجر به ترک خوردن در حین شکل گیری یا خوردگی در محیط های با رطوبت بالا شود. بازپخت تنشزدایی ورق را تا 800 تا 900 درجه سانتیگراد (بسته به آلیاژ) گرم میکند و 1 تا 2 ساعت قبل از خنک شدن آهسته نگه میدارد. این فرآیند تنشهای داخلی را کاهش میدهد و مقاومت تسلیم فلز را حفظ میکند (برای اجزای باربر حیاتی است) و در عین حال اطمینان میدهد که سطح برای فرآیندهای بعدی (مانند جوشکاری یا پرداخت) یکنواخت باقی میماند.

سوم، تأیید تمیز کردن سطح، اثربخشی قبل از درمان را تضمین می کند. پس از پیش تصفیه، ورق ها باید تحت بازرسی بصری (برای باقیمانده) و آزمایش های شیمیایی (مانند آزمایش فروکسیل برای تشخیص آهن آزاد) قرار گیرند. حتی آثار کوچکی از آهن می تواند بعداً باعث "لکه شدن زنگ" شود - بنابراین تمیز کردن کامل برای مقاومت طولانی مدت در برابر خوردگی غیرقابل مذاکره است.

چه فرآیندهای برشی مقاومت در برابر خوردگی و یکپارچگی ساختاری فولاد ضد زنگ را حفظ می کند؟

برش فولاد ضد زنگ به اندازه باید از ایجاد مناطق متاثر از حرارت (HAZ) یا سوراخهای سطحی جلوگیری کرد که هر دو میتوانند فلز را ضعیف کرده و خطر خوردگی را افزایش دهند.

اولا، برش لیزری برای دقت و حفظ اموال ایده آل است. برش های لیزری فیبر از پرتوهای پرانرژی برای ذوب شدن از طریق فولاد ضد زنگ با حداقل انتقال حرارت به مواد اطراف استفاده می کنند. این منجر به HAZ های باریک (معمولا ≤0.1 میلی متر برای ورق های نازک) می شود که ترکیب شیمیایی یا استحکام کششی فلز را تغییر نمی دهد. بر خلاف برش پلاسما (که میتواند لبهای زبر و غنی از اکسید به جا بگذارد)، برش لیزری لبهای صاف و بدون سوراخ ایجاد میکند که به پس پردازش کمی نیاز دارد و احتمال ایجاد شکافهای خوردگی را کاهش میدهد. برای ورق های ضخیم (3 تا 10 میلی متر)، برش لیزری با گاز کمکی نیتروژن مقاومت در برابر خوردگی را بیشتر می کند: نیتروژن از اکسید شدن در حین برش جلوگیری می کند و سطحی تمیز و بدون اکسید باقی می گذارد که برای جوشکاری یا خم شدن آماده است.

دوم، برش واترجت برای آلیاژهای حساس به خوردگی (مانند 316L) مناسب است. برش واترجت از جریان پرفشار آب مخلوط شده با ذرات ساینده (مانند گارنت) برای بریدن فولاد ضد زنگ استفاده می کند - هیچ گرمایی در آن دخالت ندارد، بنابراین هیچ اکسیداسیون سطحی یا HAZ وجود ندارد. این فرآیند استحکام کامل فلز را حفظ میکند (بدون تضعیف ناشی از گرما) و لبهای صاف ایجاد میکند که در برابر سوراخ شدن مقاومت میکند. این به ویژه برای اجزای دستگاه های پزشکی یا تجهیزات غذایی مفید است، جایی که حتی نقص های سطح جزئی می تواند باکتری ها یا مواد شیمیایی را در خود جای دهد.

سوم، برش (برای ورق های نازک) نیاز به نگهداری مناسب ابزار دارد. برای ورقهای نازکتر از 2 میلیمتر، برش مکانیکی مقرونبهصرفه است، اما تیغههای کسلکننده میتوانند سوراخ ایجاد کنند یا لبه را تغییر شکل دهند. سوراخها رطوبت و آلایندهها را به دام میاندازند و منجر به خوردگی میشوند، در حالی که تغییر شکل استحکام لبه ورق را ضعیف میکند. برای جلوگیری از این امر، ابزارهای برشی باید هر 500-1000 برش تیز شوند و فاصله برشی (فاصله بین تیغه های بالا و پایین) باید روی 5-10٪ ضخامت ورق تنظیم شود. این برش های تمیز و مستقیم را تضمین می کند که استحکام لبه فلز و مقاومت در برابر خوردگی را حفظ می کند.

چه فرآیندهای شکلدهی و خمشی از کاهش مقاومت و آسیبپذیریهای خوردگی جلوگیری میکند؟

شکل دادن (به عنوان مثال، خم شدن، کشیدن عمیق) اشکال فولاد ضد زنگ به اجزای عملکردی تبدیل شود - اما تکنیک های نامناسب می تواند ترک ایجاد کند، فلز را نازک کند یا به لایه سطحی مقاوم در برابر خوردگی آسیب برساند.

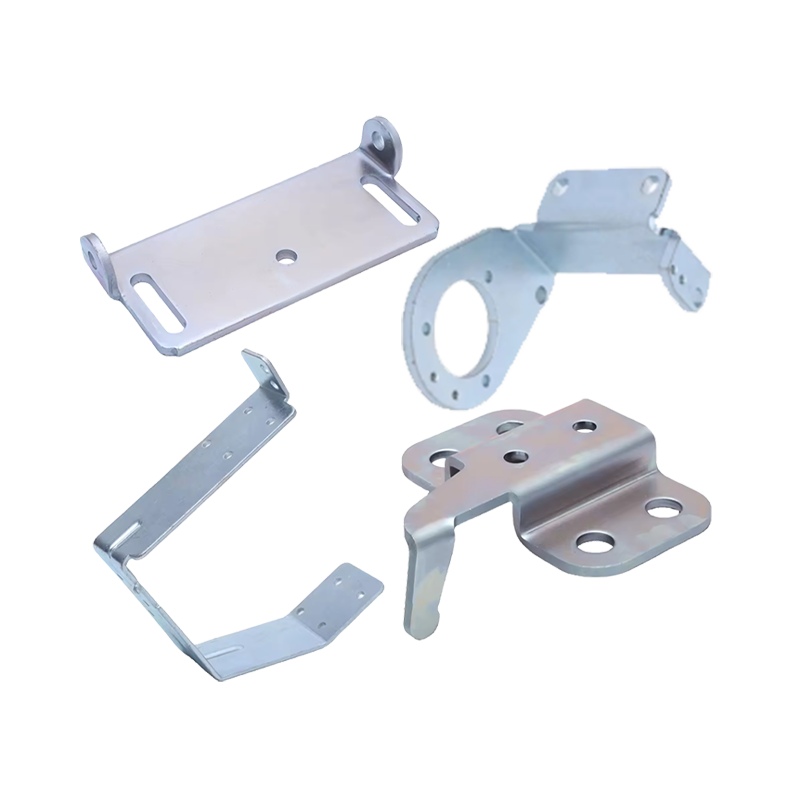

اول، ترمز فشاری دقیق با فشار کنترل شده، ضخامت و استحکام را حفظ می کند. هنگام خم کردن فولاد ضد زنگ، فشار بیش از حد می تواند لبه بیرونی خم را نازک کند (کاهش استحکام) یا سطح را ترک کند (ایجاد نقاط ورودی خوردگی). پرس ترمزهای مدرن از کنترل های CNC برای اعمال فشار ثابت (تنظیم شده برای ضخامت ورق و آلیاژ) و ویژگی ابزار با لبه های گرد (برای جلوگیری از خم شدن تیز که باعث ترک خوردن می شود) استفاده می کنند. به عنوان مثال، خم کردن یک ورق فولادی ضد زنگ 304 به ضخامت 1 میلیمتر به نیروی فشاری 5 تا 8 تن (بسته به زاویه خمش) و شعاع ابزار ≥1 میلیمتر نیاز دارد - این امر تضمین میکند که خم 90 درصد ضخامت ورق اصلی را حفظ میکند و لایه اکسید سطحی دست نخورده باقی میماند.

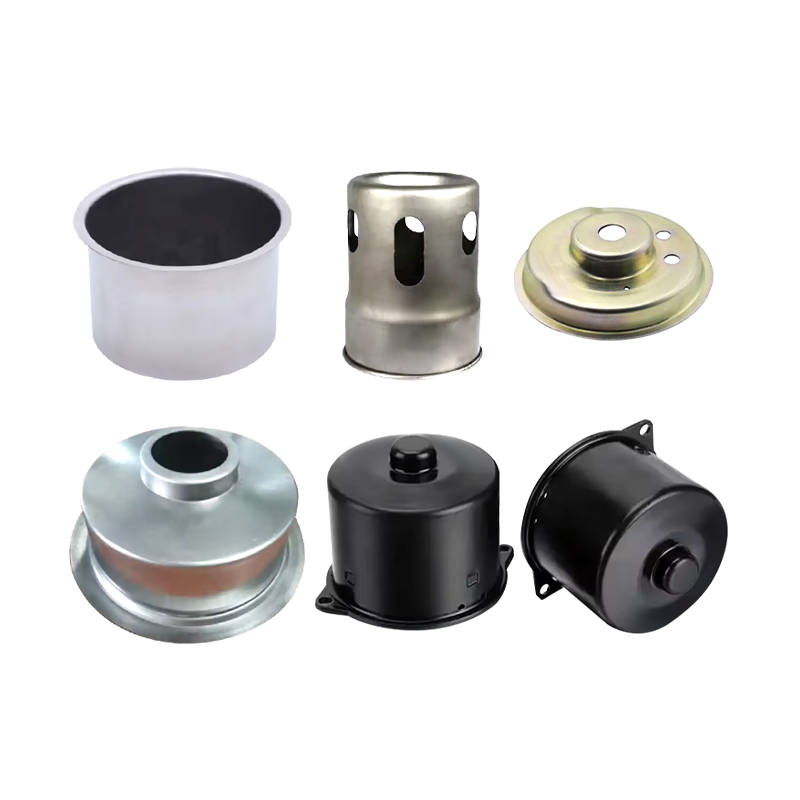

دوم، کشش عمیق با انتخاب روان کننده از مقاومت در برابر خوردگی محافظت می کند. طراحی عمیق (که برای ساخت اجزایی مانند مخازن یا کاسه استفاده می شود) فولاد ضد زنگ را به اشکال سه بعدی در می آورد. بدون روانکاری مناسب، فلز می تواند روی قالب خراشیده شود و به لایه اکسید کروم آسیب برساند و فلز پایه را در معرض خوردگی قرار دهد. روان کننده های درجه غذایی یا پزشکی (به عنوان مثال، روان کننده های مبتنی بر روغن معدنی یا مصنوعی) مانعی بین ورق و قالب ایجاد می کنند و از خراشیدگی جلوگیری می کنند و در عین حال اجازه می دهند شکل گیری صاف ایجاد شود. پس از کشش، روان کننده ها به طور کامل از طریق چربی زدایی (برای جلوگیری از آلودگی) حذف می شوند و اطمینان حاصل می شود که سطح نهایی در برابر خوردگی مقاوم است.

سوم، بازرسی پس از شکلگیری برای عیوب، مشکلات را زود تشخیص میدهد. پس از شکلگیری، اجزا باید از نظر ترک (از طریق آزمایش نفوذ رنگ) و تغییرات ضخامت (از طریق سنجهای اولتراسونیک) بررسی شوند. ترک های کوچک به اندازه 0.01 میلی متر می توانند منجر به خوردگی سریع شوند، در حالی که کاهش ضخامت بیش از 10٪ (به عنوان مثال، یک ورق 2 میلی متری نازک شده تا 1.7 میلی متر) ظرفیت باربری را کاهش می دهد. تشخیص زودهنگام این عیوب امکان تعمیرات (به عنوان مثال، ساییدن ترک های کوچک) را قبل از انتقال قطعه به مونتاژ نهایی فراهم می کند.

چه فرآیندهای جوشکاری اتصالات قوی و مقاوم در برابر خوردگی را تضمین می کند؟

جوشکاری برای مونتاژ اجزای ورق فلزی حیاتی است – اما این مرحله نیز یک مرحله پرخطر است: جوشهای ضعیف میتوانند نقاط ضعیف (شکست در زیر بار) یا شکافها (به دام انداختن رطوبت و ایجاد خوردگی) ایجاد کنند.

اول، جوشکاری قوس تنگستن گاز (GTAW یا جوشکاری TIG) برای کاربردهای حساس به خوردگی ترجیح داده می شود. GTAW از یک الکترود تنگستن غیر قابل مصرف و یک گاز بی اثر (آرگون یا مخلوط آرگون-هلیوم) برای محافظت از حوضچه جوش در برابر اکسیژن و نیتروژن استفاده می کند. این باعث ایجاد جوش های تمیز و دقیق با حداقل HAZ می شود - برای حفظ مقاومت در برابر خوردگی (بدون تشکیل اکسید در جوش) و استحکام (استحکام کششی جوش با 80 تا 90٪ فلز پایه مطابقت دارد). برای تجهیزات پزشکی یا مواد غذایی، GTAW اغلب با "پاکسازی پشت" (گاز آرگون در پشت جوش) برای جلوگیری از اکسیداسیون در سطح داخلی لوله ها یا مخازن استفاده می شود - از بین بردن لکه های خوردگی پنهان.

دوم، جوشکاری لیزری پالس استحکام در ورق های نازک را تضمین می کند. برای ورقهای نازکتر از 1 میلیمتر (مثلاً روکشهای دستگاههای پزشکی)، جوشکاری لیزری پالس، پالسهای کوتاه و پرانرژی را ارائه میکند که فلز را بدون ایجاد HAZ بزرگ ذوب میکند. مهره جوش باریک (≤0.5 میلی متر) و یکنواخت است، بدون شکاف یا تخلخل - این از خوردگی جلوگیری می کند و تضمین می کند که جوش می تواند استرس مکرر را تحمل کند (به عنوان مثال، لرزش در تجهیزات تشخیص). برخلاف جوشکاری قوس الکتریکی سنتی، جوشکاری لیزری پالسی به فلز پرکننده (که میتواند ناخالصیها را ایجاد کند) نیاز ندارد، بنابراین جوش همان مقاومت در برابر خوردگی فلز پایه را حفظ میکند.

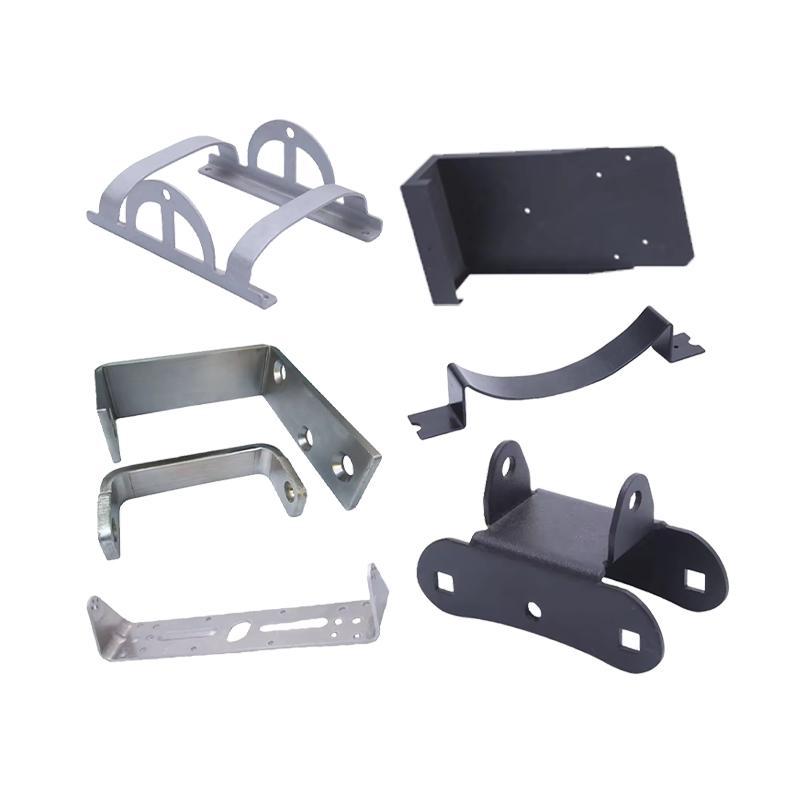

سوم، تمیز کردن و غیرفعال کردن پس از جوش، لایه خوردگی را تعمیر می کند. جوشکاری می تواند به لایه اکسید کروم نزدیک جوش آسیب برساند و یک ناحیه "حساس" ایجاد کند که در آن احتمال خوردگی وجود دارد. در تمیز کردن پس از جوش از برس های سیمی (غیر فلزی، برای جلوگیری از آلودگی آهن) برای حذف پاشش جوش استفاده می شود و به دنبال آن ترشی و غیرفعال سازی (مانند عملیات پیش از عملیات) انجام می شود. این لایه اکسید کروم را بازسازی می کند و اطمینان حاصل می کند که ناحیه جوش مانند بقیه اجزا در برابر خوردگی مقاوم است. برای اجزای ساختاری (مانند براکت های دریایی)، تنش زدایی پس از جوش (گرمایش تا 600 تا 700 درجه سانتی گراد) با کاهش تنش های پسماند، جوش را بیشتر تقویت می کند.

چه فرآیندهای تکمیل سطح باعث افزایش مقاومت در برابر خوردگی و استحکام می شود؟

پرداخت های سطحی نه تنها زیبایی شناسی را بهبود می بخشند بلکه یک لایه محافظ اضافه می کنند که مقاومت در برابر خوردگی را افزایش می دهد و حتی می تواند استحکام سطح را افزایش دهد (مثلاً مقاومت در برابر خراش).

اول اینکه، پولیش الکتریکی یک انتخاب برتر برای محیط های مستعد خوردگی است. پولیش الکتریکی از جریان الکتریکی برای حل یک لایه نازک (5 تا 10 میکرومتر) از فولاد ضد زنگ از سطح استفاده می کند و یک روکش صاف و آینه مانند ایجاد می کند. این فرآیند زبری سطح را کاهش می دهد (مقدار Ra به ≤0.2μm کاهش می یابد) و ریز ترک ها یا شکاف هایی را که آلاینده ها را به دام می اندازند حذف می کند. به عنوان مثال، فولاد ضد زنگ برقی در تجهیزات دارویی در برابر رشد باکتری ها و خوردگی شیمیایی مقاومت می کند، در حالی که سطح صاف نیز مقاومت به سایش را افزایش می دهد (طول عمر قطعه را افزایش می دهد). بر خلاف پولیش مکانیکی (که می تواند خراش های کوچکی به جا بگذارد)، پولیش الکتریکی فلز را ضعیف نمی کند - استحکام کششی بدون تغییر باقی می ماند.

دوم، پوشش پودری (برای کاربردهای غیر غذایی/پزشکی) یک مانع بادوام اضافه می کند. پوشش پودری یک پودر پلیمری خشک را روی سطح فولاد ضد زنگ اعمال می کند که سپس در دمای 180 تا 200 درجه سانتیگراد پخته می شود تا یک لایه سخت و یکنواخت تشکیل شود. این لایه (با ضخامت 50 تا 100 میکرومتر) در برابر اشعه ماوراء بنفش، آب شور و مواد شیمیایی صنعتی محافظت می کند - ایده آل برای اجزای فضای باز یا دریایی. هنگامی که به درستی اعمال شود، پوشش پودری استحکام فلز را کاهش نمی دهد (فولاد ضد زنگ پایه هنوز بارهای ساختاری را تحمل می کند) و می تواند برای مقاومت در برابر ضربه سفارشی شود (به عنوان مثال، پودرهای با چقرمگی بالا برای ماشین آلات سنگین).

سوم، مسواک زدن (برای نیازهای تزئینی و عملکردی) مقاومت در برابر خوردگی و چسبندگی را متعادل می کند. مسواک زدن از تسمه های ساینده برای ایجاد یک روکش خطی و مات استفاده می کند. در حالی که سطح را به اندازه پولیش الکتریکی صاف نمی کند (مقدار Ra ≈0.8-1.6μm)، آلودگی های سطح را حذف می کند و بافت یکنواختی ایجاد می کند که در برابر اثر انگشت مقاومت می کند (مفید برای لوازم خانگی). مسواک زدن همچنین با سخت کردن لایه رویی، سطح را کمی تقویت میکند - این امر مقاومت در برابر خراش را بدون به خطر انداختن انعطافپذیری فلز افزایش میدهد (برای اجزایی که نیاز به خم شدن کمی تحت بار دارند مهم است).

برای ساخت ورق فلزی سفارشی فولاد ضد زنگ، اطمینان از مقاومت در برابر خوردگی و استحکام فقط به انتخاب آلیاژ مناسب نیست، بلکه در مورد انتخاب فرآیندهایی است که از خواص ذاتی فلز در هر مرحله محافظت می کند. از پیش تصفیه تا تکمیل سطح، هر فرآیند باید متناسب با کاربرد باشد: دستگاههای پزشکی ممکن است به جوشکاری TIG و پولیش الکتریکی نیاز داشته باشند، در حالی که اجزای دریایی نیاز به پوشش پودری و بازپخت تنشزدایی دارند. با اولویتبندی این فرآیندها، سازندگان میتوانند محصولاتی را ایجاد کنند که در برابر محیطهای خشن مقاوم باشند، بارهای ساختاری را تحمل کنند و عمر طولانی داشته باشند. در صنایعی که شکست پرهزینه است (به عنوان مثال، پزشکی یا هوافضا)، این فرآیندها فقط بهترین روشها نیستند، بلکه برای ایمنی و قابلیت اطمینان ضروری هستند.

هنگام انتخاب قطعات فلزی، چگونه می توان به سرعت ویژگی های مکانیکی را با سناریوهای کاربردی واقعی مطابقت داد؟

پایه پالت: پلاستیکی یا فلزی؟ چگونه ظرفیت بار پالت را مطابقت دهیم تا از آسیب جلوگیری کنیم؟

محصولات مرتبط

چه بخواهید شریک ما شوید یا به راهنمایی یا پشتیبانی حرفه ای ما در انتخاب محصول و راه حل های مشکل نیاز داشته باشید، کارشناسان ما همیشه آماده هستند تا در عرض 12 ساعت در سطح جهانی به شما کمک کنند.

تماس با ماPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: واحد 2، ساختمان 19، پارک Zhichuangzhizao، منطقه صنعتی چنگدونگ، Xiangshan، Ningbo، 315705، ژجیانگ، چین

برای علاقه مندان به RV، فضای آشپزخانه محدود است و مواد و سهولت تمیز کردن سینک به طور مستقیم بر تج...

با افزایش آگاهی از مراقبت از حیوانات خانگی، صاحبان حیوانات خانگی توجه بیشتری به محیط زندگی و سلام...