در چشم انداز تولید مدرن، دقت و دوام دو ستون موفقیت هستند. فرقی نمیکند در صنعت خودرو، هوافضا، تول...

منوی وب

جستجوی محصول

زبان

خروج از منو

دسته بندی اخبار

پست های اخیر

-

هر آنچه که باید در مورد طراحی عمیق با دقت بالا بدانید: راهنمای نهایی شما

Jan 08,2026 -

آیا سینک های RV فولاد ضد زنگ به راحتی تمیز می شوند؟

Jan 01,2026 -

چرا کاسه های فلزی آبخوری حیوانات بهترین انتخاب برای آب آشامیدنی سالم حیوانات خانگی هستند؟

Dec 23,2025 -

اگر بر روی قطعات مهر زنی فلزی فرز ظاهر شود چه باید کرد؟ چگونه از آنها اجتناب کنیم؟

Dec 09,2025 -

قطعات خمشی و کششی فلزی چیست؟

Dec 02,2025

تجزیه و تحلیل کامل از فناوری پردازش قطعات خمش فلزی: از خمش سنتی گرفته تا شکل گیری دقیق

1. خمش فلزی پردازش فناوری و طبقه بندی

فناوری پردازش قطعات خمشی فلزی یکی از بزرگترین و پیچیده ترین سیستم های فرآیند در تولید مدرن را تشکیل می دهد. می توان آن را به روش های مختلف طبقه بندی کرد و با توجه به ابعاد مختلف مانند دمای تغییر شکل ، روش کاربرد نیرو ، نوع ابزار و غیره قابل تقسیم است. درک ساختار و مفهوم این سیستم فنی مبنای تسلط بر جوهر تولید خمش فلز و پیش نیاز برای انتخاب بهترین مسیر فرآیند است.

طبقه بندی ابعاد دما فرایند خم شدن فلز را به سه دسته تقسیم می کند: خم شدن سرد ، خمش گرم و خمش گرم. فرآیند خمش سرد در دمای اتاق انجام می شود و برای بیشتر مواد فلزی با انعطاف پذیری مناسب مانند فولاد کربن کم ، آلومینیوم ، مس و آلیاژهای آن مناسب است. این مزایای مصرف کم انرژی ، راندمان بالا و کیفیت سطح خوب را دارد ، اما با مشکل کنترل Springback روبرو است. خمش گرم (200-600 ℃) عمدتاً به موادی با شکل گیری ضعیف در دمای اتاق ، مانند فولاد با استحکام بالا و آلیاژهای منیزیم انجام می شود. این امر با بالا بردن مناسب دما ، در حالی که سرکوب Springback می شود ، قدرت عملکرد و بار تشکیل را کاهش می دهد. خمش داغ (> 700 ℃) برای خم شدن و تشکیل فلزات دشوار طوفان مانند آلیاژهای تیتانیوم ، تنگستن و مولیبدن یا قطعات ساختاری بزرگ مانند پردازش خمش داغ دنده های کشتی استفاده می شود. مزیت آن این است که مقاومت تغییر شکل بسیار اندک است ، اما با مشکلات با کیفیت مانند اکسیداسیون و درشت دانه روبرو است. انتخاب دما نیاز به متعادل کردن خصوصیات مواد ، دقت بخشی و اقتصاد تولید دارد.

طبقه بندی روشهای کاربرد نیرو ماهیت مکانیکی فرآیندهای مختلف را نشان می دهد. خم شدن رایگان اساسی ترین شکل است. فقط لحظه خم شدن از طریق قالب روی صفحه یا پروفایل اعمال می شود. حالت استرس در منطقه تغییر شکل نسبتاً ساده است ، اما کنترل دقت دشوار است. خم شدن تصحیح بر اساس خم شدن آزاد یک فرآیند پایان را اضافه می کند و شکل نهایی را از طریق محدودیت دقیق قالب کنترل می کند. برنامه های معمولی شامل پردازش خمش لولا درب اتومبیل است. خم شدن سه نقطه از دو فولکروم ثابت و یک پانچ فعال متوسط برای دستیابی به تغییر شکل دقیق استفاده می کند. این ماده به طور گسترده در تست عملکرد مواد و تولید قطعات دقیق با دسته کوچک استفاده می شود. خم شدن مداوم فرآیندهایی مانند خم شدن رول و شکل گیری رول را پوشش می دهد. اشکال مقطعی پیچیده از طریق تغییر شکل های مترقی متعدد حاصل می شود. این موقعیت در ساخت قطعات با اندازه طولانی مانند کله های دیواری پرده ساختمان و ریل های اسلاید اتومبیل ، موقعیت غالب را اشغال می کند. خم شدن چرخش ترکیب حرکت چرخشی و خوراک محوری است و به ویژه برای شکل گیری قطعات محور متقارن مانند ساخت سرهای مخزن سوخت موشک مناسب است.

طبقه بندی سیستم های ابزار نشان دهنده سطح توسعه تجهیزات فرآیند است. دستگاه های خمش سنتی به همکاری ساده قالب های فوقانی و تحتانی متکی هستند. هزینه قالب کم است اما انعطاف پذیری ضعیف است ، که برای تولید استاندارد در مقیاس بزرگ مناسب است. مرکز خم شدن CNC مجهز به یک سیستم سروو هیدرولیک یا الکتریکی است که حرکت کشویی و موقعیت یابی سنج پشتی چند محوره را از طریق برنامه CNC کنترل می کند تا به تغییر سریع قطعات پیچیده برسد. فن آوری های تشکیل دهنده Dieless مانند خم شدن با کمک لیزر و تشکیل الکترومغناطیسی به جای قالب های فیزیکی ، از طریق زمینه های انرژی تغییر شکل می دهند و مزایای منحصر به فردی در توسعه نمونه اولیه و تولید دسته کوچک نشان می دهند.

توسعه سیستم فناوری خمشی فلزی روند روشنی از ادغام فرآیند را نشان می دهد. فرآیندهای مختلف سنتی با مرزهای روشن برای ایجاد یک راه حل پردازش کامپوزیت به یکدیگر نفوذ می کنند. به عنوان مثال ، خم شدن با کمک لیزر اثر نرم کننده محلی عملیات حرارتی را با مزیت دقیق خم شدن سرد ترکیب می کند. شکل گیری هیدرولیک و فن آوری خمش فشار بالا داخلی ، مرز بین خم و کشش را برای دستیابی به توزیع کرنش یکنواخت تر محو می کند. این همجوشی توسعه مداوم فناوری خمش فلز را به سمت دقت بالاتر ، شکل های پیچیده تر و عملکرد بهتر ارتقا داده و به طور مداوم مرزهای احتمالی طراحی مهندسی را گسترش داده است.

2. فناوری شکل گیری دقیق: شکستن محدودیت های فناوری سنتی

فناوری شکل گیری دقیق بیانگر پیشرفت ترین پیشرفت در زمینه پردازش خمش فلز است. از طریق روشهای نوآورانه انتقال انرژی ، استراتژی های کنترل دقیق و ادغام فرآیند بین رشته ای ، محدودیت های ذاتی خم سنتی را از نظر پیچیدگی هندسی ، دقت بعدی و سازگاری با مواد شکسته می شود. این فرآیندهای پیشرفته نه تنها الزامات دقیق برای کیفیت جزئی در زمینه های سطح بالا مانند هوافضا و الکترونیک دقیق را برآورده می کنند ، بلکه روش های جدیدی را برای طراحی سبک و کاربردی قطعات ساختاری فلزی باز می کنند.

فن آوری خم شدن الکتریکی سروو استانداردهای فرآیند را برای خم شدن دقیق با عملکرد پویا عالی خود بازنویسی کرده است. در مقایسه با سیستم های هیدرولیک سنتی ، ساختار موتورهای سروو به طور مستقیم پیچ های توپ را از بین می برد ، تراکم پذیری و هیسترزیس روغن هیدرولیک را از بین می برد و به دقت کنترل بی سابقه ای می رسد (0.005 میلی متر ±). فناوری خمشی سه بعدی محدودیت تغییر شکل هواپیما خمش سنتی را می شکند و شکل گیری مداوم منحنی های پیچیده در فضا را تحقق می بخشد.

فناوری تشکیل الکترومغناطیسی (EMF) از نیروی لورنتز تولید شده توسط میدان های مغناطیسی قوی گذرا (10-50T) برای دستیابی به تغییر شکل سرعت بالا فلزات استفاده می کند ، که این یک فرآیند شکل گیری معمولی است. این ویژگی با انرژی بالا مزایای منحصر به فردی را به همراه می آورد: اثر اینرسی باعث افزایش سیالیت مواد می شود و شعاع خمشی محدود آلیاژ آلومینیوم از 3T در دمای اتاق به 0.5T کاهش می یابد (t ضخامت مواد). شرایط آدیاباتیک بهار بازپرداخت را سرکوب می کند و دقت زاویه 5-8 بار بهبود می یابد. هیچ قالب فیزیکی لازم نیست ، که برای تولید سفارشی با دسته کوچک مناسب است.

فناوری خمش داخلی فشار بالا (IHB) شکل گیری هیدرولیک را با فناوری خمشی ترکیب می کند و از طریق هماهنگی دقیق فشار مایع داخلی (50-400MPa) و محور محوری ، به خم شدن با دقت بالا لوله ها می رسد. فناوری اصلی آن کنترل هماهنگ فشار فشار است: حفظ فشار زیاد به قسمت بیرونی خم برای سرکوب چین و چروک ، در حالی که به طور مناسب فشار را بر روی داخل خم کاهش می دهد تا از پارگی جلوگیری شود. پیشرانه محوری برای پسوند مواد جبران می کند ، به طوری که انحراف ضخامت دیواره در 5 ± on کنترل می شود. در مقایسه با خم شدن ماندرل سنتی ، فناوری فشار قوی داخلی می تواند شعاع خمش را 30 ٪ کاهش دهد (به 1.5d ، D قطر لوله است) ، کیفیت سطح داخلی را با 2-3 سطح بهبود می بخشد و روغن کاری و تمیز کردن بعدی لازم نیست.

فرآیند خمش کامپوزیت محدودیت های یک فرآیند واحد را از طریق هم افزایی اشکال چند انرژی حل می کند. در پردازش قطعات بدن آلیاژ آلومینیوم ، این فرایند از 8 درجه به 0.3 درجه ، کیفیت سطح RA <0.4μm را کاهش می دهد و اندازه دانه 50 ٪ دقیق تر از شکل گیری گرم سنتی است. یکی دیگر از جهت های نوآورانه خمش به کمک اولتراسونیک است که ارتعاش فرکانس با فرکانس بالا 20kHz (دامنه 10-30μm) را در فرآیند خم شدن معمولی کاهش می دهد ، استرس جریان را 15-25 ٪ از طریق اثر نرم کننده لرزش کاهش می دهد و باعث افزایش روان بودن مواد می شود ، که به ویژه برای خم شدن آلورهای آلوسیلیم از جمله ساختار عناصر نزدیک بسته بندی شده ، مناسب است.

دستیابی به موفقیت در فن آوری شکل گیری دقیق نه تنها در خود فرآیند بلکه در ایجاد یک سیستم تضمین کیفیت فرآیند کامل منعکس می شود. ترکیبی از اندازه گیری لیزر آنلاین ، سنجش نیروی جابجایی ، تصویربرداری حرارتی و سایر روشهای نظارت با فناوری دوقلوی دیجیتال ، کنترل بازخورد در زمان واقعی فرآیند شکل گیری را تحقق می بخشد. این پیشرفت های تکنولوژیکی به طور مشترک تحول پردازش خمش فلزی را از تجربه وابسته به تجربه به علم محور ارتقا داده است ، و پایه و اساس فناوری برای ارتقاء هوشمند صنعت تولید را ایجاد می کند. $ $

چرا مسافران RV عاشق سینک های استیل ضد زنگ هستند؟

چشمه نوشیدنی اتوماتیک چدن: یک محلول نوشیدنی با دوام که برای گاو و اسب طراحی شده است

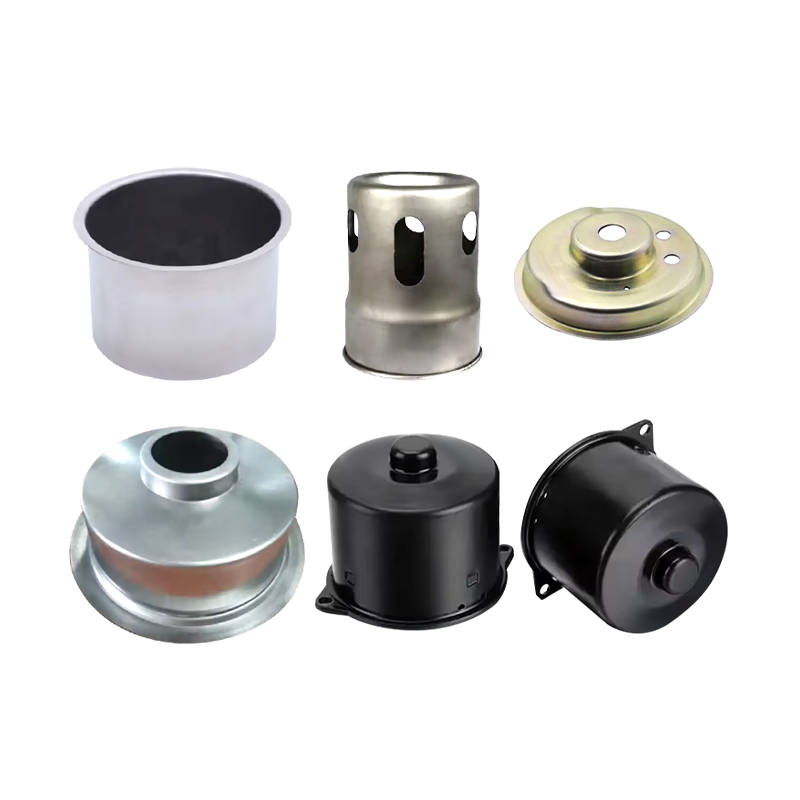

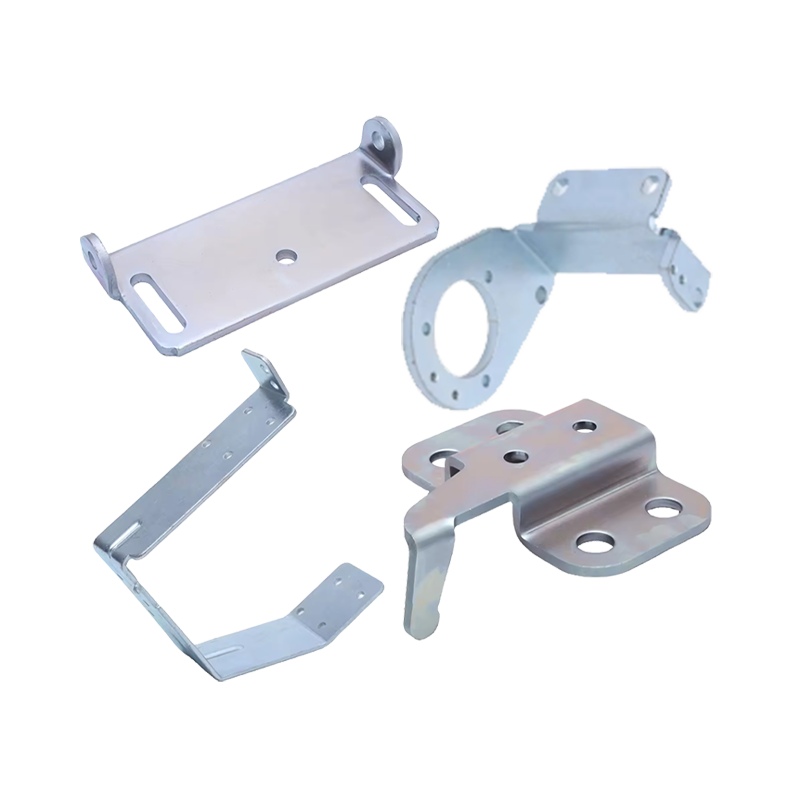

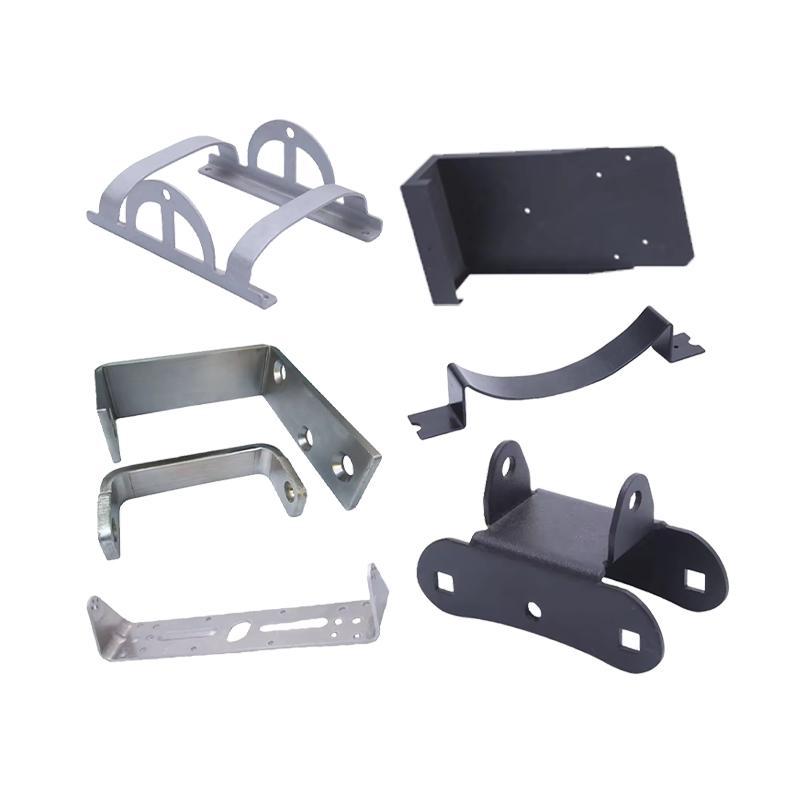

محصولات مرتبط

چه بخواهید شریک ما شوید یا به راهنمایی یا پشتیبانی حرفه ای ما در انتخاب محصول و راه حل های مشکل نیاز داشته باشید، کارشناسان ما همیشه آماده هستند تا در عرض 12 ساعت در سطح جهانی به شما کمک کنند.

تماس با ماPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: واحد 2، ساختمان 19، پارک Zhichuangzhizao، منطقه صنعتی چنگدونگ، Xiangshan، Ningbo، 315705، ژجیانگ، چین

برای علاقه مندان به RV، فضای آشپزخانه محدود است و مواد و سهولت تمیز کردن سینک به طور مستقیم بر تج...

با افزایش آگاهی از مراقبت از حیوانات خانگی، صاحبان حیوانات خانگی توجه بیشتری به محیط زندگی و سلام...